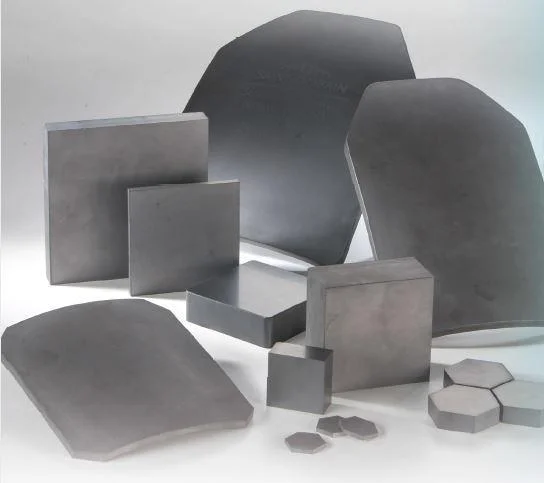

Silisiumkarbide keramyk hat hege temperatuersterkte, hege temperatueroksidaasjebestriding, goede wearbestriding, goede termyske stabiliteit, lytse termyske útwreidingskoëffisjint, hege termyske konduktiviteit, hege hurdens, hjitteskokbestriding, gemyske korrosjebestriding en oare poerbêste eigenskippen. It is in soad brûkt yn auto's, meganisaasje, miljeubeskerming, loftfearttechnology, ynformaasje-elektroanika, enerzjy en oare fjilden, en is in ûnferfangbere strukturele keramyk wurden mei poerbêste prestaasjes yn in protte yndustriële fjilden. Lit my jo no sjen litte!

Drukleaze sintering

Drukleas sinterjen wurdt beskôge as de meast belofte metoade foar SiC-sinterjen. Neffens ferskate sintermeganismen kin drukleas sinterjen wurde ferdield yn fêste-faze sinterjen en floeibere-faze sinterjen. Troch ultrafine β- In juste hoemannichte B en C (soerstofynhâld minder as 2%) waard tagelyk tafoege oan it SiC-poeier, en s. proehazka waard sintere ta in SiC-sinterlichem mei in tichtheid heger as 98% by 2020 ℃. A. Mulla et al. Al2O3 en Y2O3 waarden brûkt as tafoegings en sintere by 1850-1950 ℃ foar 0,5 μm β- SiC (dieltsjeoerflak befettet in lytse hoemannichte SiO2). De relative tichtheid fan 'e krigen SiC-keramyk is grutter as 95% fan' e teoretyske tichtheid, en de korrelgrutte is lyts en de gemiddelde grutte is 1,5 mikron.

Hjitte parse sintering

Suver SiC kin allinnich kompakt sintere wurde by tige hege temperatuer sûnder sintertafoegings, dêrom brûke in protte minsken it hjitpersen-sinterproses foar SiC. Der binne in soad rapporten west oer it hjitpersen-sinterjen fan SiC troch it tafoegjen fan sinterhulpmiddels. Alliegro et al. hawwe it effekt fan boar, aluminium, nikkel, izer, chromium en oare metaaltafoegings op SiC-ferdichting bestudearre. De resultaten litte sjen dat aluminium en izer de meast effektive tafoegings binne om SiC-hjitpersen-sinterjen te befoarderjen. FFlange hat it effekt bestudearre fan it tafoegjen fan ferskillende hoemannichten Al2O3 op 'e eigenskippen fan hjitpersen SiC. Der wurdt fan útgien dat de ferdichting fan hjitpersen SiC relatearre is oan it meganisme fan oplossing en delslach. It hjitpersen-sinterproses kin lykwols allinich SiC-ûnderdielen mei in ienfâldige foarm produsearje. De hoemannichte produkten produsearre troch it ienmalige hjitpersen-sinterproses is tige lyts, wat net geunstich is foar yndustriële produksje.

Hjitte isostatyske persing sintering

Om de tekoartkommingen fan it tradisjonele sinterproses te oerwinnen, waarden B-type en C-type brûkt as tafoegings en waard hjitte isostatyske sintertechnology oannaam. By 1900 °C waarden fyn kristallijne keramyk mei in tichtheid grutter as 98 krigen, en de bûgingssterkte by keamertemperatuer koe 600 MPa berikke. Hoewol hjitte isostatyske sinterprodukten mei tichte faze mei komplekse foarmen en goede meganyske eigenskippen produsearje kinne, moat it sinterproses fersegele wurde, wat lestich is om yndustriële produksje te berikken.

Reaksjesinterjen

Reaksje-sintere silisiumkarbid, ek wol bekend as selsbonde silisiumkarbid, ferwiist nei it proses wêrby't poreuze billets reagearje mei gas- of floeibere faze om de kwaliteit fan 'e billets te ferbetterjen, porositeit te ferminderjen, en einprodukten te sinterjen mei in bepaalde sterkte en dimensjonele krektens. α-SiC-poeier en grafyt wurde yn in bepaalde ferhâlding mingd en ferwaarme oant sawat 1650 ℃ om in fjouwerkante billets te foarmjen. Tagelyk penetrearret it gasfoarmich Si of penetrearret it yn 'e billets en reagearret mei grafyt om β-SiC te foarmjen, kombinearre mei besteande α-SiC-dieltsjes. As Si folslein ynfiltrearre is, kin it reaksje-sintere lichem mei folsleine tichtheid en net-krimpende grutte krigen wurde. Yn ferliking mei oare sinterprosessen is de grutteferoaring fan reaksje-sinterjen yn it ferdichtingsproses lyts, en kinne de produkten mei in krekte grutte taret wurde. De oanwêzigens fan in grutte hoemannichte Si yn it sintere lichem fergruttet lykwols de hege-temperatuereigenskippen fan reaksje-sintere SiC-keramyk.

Pleatsingstiid: 8 juny 2022